靠创新,把民族汽车品牌搞上去

发布时间:2024-11-01 17:13:32 来源: sp20241101

工人在一汽红旗繁荣工厂总装车间装配线上忙碌。

穿梭在一汽nbd总部的新能源无人驾驶列车。

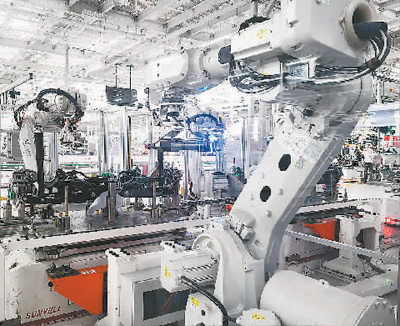

在一汽红旗繁荣工厂总装车间,智能上下料机械臂、全自动冲压机等有条不紊地执行着指令,工作人员可以实时掌握机器工作状态及完成度。

在一汽红旗繁荣工厂总装,一辆辆红旗汽车即将销往世界各地。 本版图片均为人民网记者李 洋摄

长长的柏油路上,两辆汽车一前一后停在路中间。第一道指令下达后,“天空”下起了中雨。前车以30公里每小时速度前进,后面智能驾驶的测试车以50公里每小时速度前进,忽然前车发现前方有静止的障碍物,立即切换了车道,后车识别到静止障碍物后立即紧急自动刹停。

第二道指令后,光照调成清晨的参数,“天空”飘起大雾。前车依然以30公里每小时速度前进,后车依然以50公里每小时速度前进,在进行了两秒钟稳定跟车后,选择主动超车,进入更安全的车道。此时,前方有障碍物,测试车缓慢地减速后刹车。

第三道指令后,所有灯光全部关掉,路上一片漆黑,一辆汽车静止在路边。远处,智能驾驶测试车疾驰而来。忽然,静止的汽车前窜出一个非常矮小的儿童假人模型。伴随着刹车声,汽车在离假人2米处稳稳停住。

这一切,都发生在位于吉林省长春市西南角的中国一汽科技创新基地内。这是国内唯一面向智能驾驶,实现雨、雾、光环境可控的智能驾驶环境模拟实验室,也是全球首个规模最大、模拟要素最全、自动化程度最高的智能驾驶环境模拟实验室。每天,一汽红旗的智能驾驶技术,在这里被反复测试。

曾经,在这座“新中国汽车工业摇篮”,新中国第一辆汽车从这里下线。如今,创新让这个民族汽车品牌更有底气。

打造世界领先的实验室

掌控关键核心技术,树立民族汽车品牌,打造世界一流企业,中国一汽正加速向成为“用创新的产品和服务不断创造价值的移动出行科技公司”的目标阔步前进。

2023年7月14日,一汽科技创新基地正式启用,总面积26万平方米,可容纳约3000名技术人员开展创新研发。

一汽智能网联实验室,正是其中重要的一个部分。实验室占地面积4.6万平方米,拥有各类实验设备254台套,主要用于红旗全系车型的自主开发和测试验证,实验能力覆盖面非常大。

实验室中,一个接一个场景连续上演。比如光,通过色温控制,可以模拟从清晨到日落的全天光照条件;再比如雨,可以模拟出从小雨到暴雨的不同状态;还有雾,可以模拟自然环境中从轻雾到浓雾的不同类型。

“我们为什么要测试清晨有雾的场景呢?”一汽智能网联实验室里,一位工程师自问自答。“因为在像重庆这样的城市,一年中接近1/3的早上是有雾的。我们的车必须考虑在每个地方的驾驶情境,确保智能驾驶安全。”

行人横穿工况测试、跟随前车突然减速工况测试、自动车道保持工况测试、交通拥堵辅助工况测试、高速公路辅助工况测试、单车或多车复杂交通流行驶场景模拟……实验室本身,也在不断迭代升级行驶场景,适应智能出行时代的要求。

NVH(噪声、振动与声振粗糙度)开发半消声试验室,如今是国内技术指标最先进的试验室。

穿过外房,就进入了科幻感十足的内房,内房与外房通过橡胶隔振系统连接。里面,银白色、蓝色的墙壁材料都呈三角形,白色的地面一尘不染。正中间,摆着一辆5.6米长的红旗运动型多用途车(SUV)。很快,所有进入这个房间的人都发现,自己说话声音变小了,听别人说话也需要凑上前去。

“墙上的三角形材料,其实都是尖壁吸声材料。”NVH试验室负责人毕金亮告诉记者,这个试验室,专门测试车辆的NVH性能。“最近几年,用户特别关注这个性能,可以说,在用车体验中,车内安静,振动小、没有异响,相当程度体现了车辆的品质和工艺。”

毕金亮说,在这个试验室里,背景噪声做到了12.9分贝。“大概可以这么理解,在一个无人的、夜晚的沙漠里,背景噪声也会有20分贝,我们这里比那种环境更安静。”

毕金亮解释,之所以将背景噪声做到这么低,源于开发红旗产品时的高要求与严标准。他举了个例子,某款汽车中控屏总有一个电流声,但在外面根本测量不准,拿到这个试验室后,才发现有大约30分贝,声音来自于一个小电容的电磁振荡,经过改进,将这个电流声降了下去。

被动安全试验室,支持新能源整车碰撞,对车辆进行安全测试。

在中国汽车技术研究中心进行的中国新车评价规程C-NCAP星级评价中,红旗产品多次荣获五星安全评价。据了解,这一评价是对车辆进行全方位安全性能测试,包括乘员保护、行人保护、主动安全等。

厂棚中,两排黑黄相间的路障,围起了一条260米长的红色轨道。现场工作人员介绍,正在挂载的是一个模拟卡车尾部的壁障,新能源车以40公里每小时的速度去撞击后,观察碰撞效果。而在中央碰撞区域,安装了一排补光灯,再用高速摄像机对碰撞过程进行拍摄,拍摄帧率可以达到每秒2000帧到3000帧,360度无死角记录碰撞时车辆的整体变形过程。

另一条碰撞轨道165米,包含35米的户外轨道,专门用来进行相对危险的试验工况,比如新能源汽车的电池包性能试验。在试验室,配备了特殊的消防系统,并有专人24小时驻守,确保一旦出现火灾,能在3至5分钟内控制火情。

离碰撞轨道不远处,是行人保护试验室,主要考察车辆与外部行人碰撞后,对行人的保护情况。工作人员介绍,这里的假人模型大都价值不菲,在内部布满了传感器,在反复碰撞试验中,看车辆如何更好地保护行人。

这里还有模拟台车试验室,工作人员们正在对处于研发过程中的汽车进行详细测试。

在这里放开手脚探索技术

一汽科技创新基地园区内,随处可见无人驾驶小巴车的身影。中国一汽研发总院技术创新管理部副部长徐旭说,这些小巴车事实上已经可以在园区实现一年365天、一天24小时不停行驶。

秘诀,在园区内设置的130米无线充电道路上。作为国内首个集成智慧能源系统的汽车产业园区,这里面向智能驾驶铺设了专用无线充电道路,实现智能驾驶动态无线充电、5G信号全覆盖。徐旭说,这段路最大充电功率是30千瓦,在130米长的路上可以充0.5度电,这些电足够支撑无人驾驶小巴围着园区1.3公里长的道路跑一圈。

对于技术人员来说,这个园区真正的吸引力是,在这里可以将新技术放开手脚进行搭载测试,甚至进行极限压力试验。

当然,园区依然是封闭场地,不能完全模拟现实开车场景。很多从创新基地产生的想法,需要到全国各地进行实验。

徐旭举例说,现在园区里行驶的无人驾驶小巴车已经是第二代,在全国选择了8个地方进行测试,其中既包括东北的城市,也包括北京、河北承德、江苏南京、海南琼海等多个代表性很强的城市。

“自动驾驶对气候其实是比较敏感的,除了在实验室模拟之外,我们必须在现实生活中实现全场景的覆盖。”徐旭介绍,经过第二代无人驾驶小巴的探索,在积累大量经验后,如今第三代车即将问世。

创新,正驱动民族汽车品牌高质量发展。从“0”到“1”的前沿突破,从“1”到“100”的成果落地,一汽的创新成果令人振奋。

以“All in新能源”战略为指引,一汽在新能源、智能网联、整车集成等领域实现关键核心技术突破,多项成果达到国际先进水平。以智能互联为例,一汽牵头或参与了多项国际标准、国家标准、企业标准的制定,并具备多个全国顶尖的智能网联试验室,建立覆盖产品设计、软件开发、测试验证等全过程的自动驾驶系统开发流程,构建较为完善的网络安全、数据安全、功能安全、预期功能安全和软件升级技术能力及流程体系。

中国一汽研发总院智能网联开发院院长王仕伟说,一汽作为主机厂,拥有平台能力,所以一直强调的是做强整车集成,做强整个产业链。“作为央企,有责任把整个产业链端到端联动起来开展一些工作,通过软硬件结合,给用户带来更多的服务或者使用场景。”

事实上,这项工作一汽始终在推进。今年4月,在中国一汽第五届科技大会上,一汽与众多产业链公司签订了合作协议,通过合作“打开门来搞创新”,不断开辟新领域、新赛道,打造多方共赢的生态圈。比如,一汽将与大疆车载共同打造技术领先的智能驾驶解决方案,与亿咖通在座舱域控相关产品设计与开发、生态终端相关产品合作共创、车联网生态运营及运维等维度开展合作……

技术进步,离不开人才。

王仕伟告诉记者,仅研发层面,中国一汽研发总院就有5600多人,构建了两国四地研发布局,建立、建设人才飞地。比如,在北京有智能座舱自主开发团队,在南京有智能驾驶自主算法开发团队,在德国慕尼黑有造型团队,在深圳成立了大湾区研发院,等等。

一座引领行业的智慧工厂

一汽科技创新基地五公里外,是一座崭新的生产基地。厂房外,写着“一汽红旗繁荣工厂”。

对于一汽来说,工厂是时代的见证。

70多年前的1953年7月15日,第一汽车制造厂奠基典礼在长春市西南郊举行,这里研发制造出新中国第一辆汽车、第一辆东风牌小轿车、第一辆红旗牌高级轿车……新中国汽车工业,在一汽实现了从无到有。

如今,中国早已从一个工业基础相对薄弱的国家成长为世界最大的汽车生产国和消费国,连续14年成为全球第一汽车产销大国,新能源汽车产销规模连续8年稳居全球首位。今年一季度,中国汽车出口夺得世界第一。

而在一汽,这座全新的、占地面积达105个足球场大小的生产基地,已经达到了“全球领先、国内标杆、引领行业”的水平,设计生产多款红旗新能源产品。就是这样一座规模庞大的超级智慧工厂,建设速度刷新了行业纪录,从荒地起楼到生产出汽车,仅用时18.5个月。

同样能体现速度的,是在这座现代化、智能化、绿色化工厂,每54秒,就可有一辆汽车下线。

鸟瞰中国一汽红旗制造中心繁荣厂区,有冲压、焊装、涂装、总装、电池电驱五大车间。厂房上方,布满太阳能电池板。在这座绿色工厂,仅光伏发电每年就能为工厂提供清洁电能 1400万度,而雨水收集系统则每年能节省用水上万吨。

一辆汽车的诞生,最先从冲压车间开始,通过模具将钢板冲压成车身单件,再由焊装车间将车身单件焊接成白车身,经过涂装车间电泳喷漆等工艺处理后,运送到总装车间进行内外饰、底盘、动力系统等部件的装配,最后是一系列严苛的质量检测。

在总装车间,讲解员介绍,这里共有11条自动化生产线,4条高精度整车检测线,极限产能可以达到年产量30万辆。这座高效、稳定生产的智能化工厂,生产制造能力已经处于国际一流水准。

自动化,是工厂鲜明的特色。

比如轮胎装配。在这个工位布置了4个机器人,先进行螺栓、螺母的预埋,随后进行数字化检测,轮胎通过举升机和高速滚床全自动化配送到相应高度,安装在机器手上的视觉扫描系统对整个轮盘进行扫描,确定5个螺栓拧紧点的位置后,仅需52秒时间,4个轮胎上的20个螺栓就能装备完成。同时,相应数据上传到数据中心。

比如风挡玻璃安装。在繁荣厂区总装车间,整车风挡玻璃装配采用机器人全自动装配,国际首创将自动化底涂检测、胶型检测、胶带粘贴等高度集成,整个过程无人参与,机器人通过视觉扫描车身特征及精确算法,完成前后风挡玻璃的自动涂胶及精准安装,大幅提高了生产效率的同时,保证了风挡玻璃的安装质量。

在繁荣厂区,这样的工业智能机器人还有很多,通过机器人间的协作,实现整车前后风挡玻璃、轮胎、座椅等全自动装配,机舱管路、胎压等实现在线全自动检测。焊装车间自动化率达到100%,涂胶自动化率达到97%,总装自动化率达到30%。

作为一座智能化工厂,繁荣厂区可以通过工厂数字化系统,实时监控生产线上的全部关键特性数据,对整车3000余个拧紧、加注、涂胶等关键特性进行全程管控和数据存储,并与车辆合格证进行联网绑定。如果出现不合格工序车辆无法打印合格证,无法出厂销售。通过装备能力的提升,以及质量预测、监控、追溯系统的应用,繁荣厂区自动化系统可实现对关键工序100%防错、关键参数100%监控。

智能生产带来的另一个好处是,实体车下线之际,数字车上线。生产线上所有的数据,都会上传到数据中心,保存15年以上。

就在这座工厂中,中型纯电轿车E-QM5、全新红旗H5、红旗首款MPV车型HQ9、红旗H6等诸多车型,正不断下线。

靠新质生产力走向未来

今年6月,世界品牌实验室发布了2024年《中国500最具价值品牌》分析报告,中国一汽2024年品牌价值为4605.49亿元,蝉联汽车行业第一,连续21年上榜中国500最具价值品牌。其中,“红旗”2024年品牌价值为1282.37亿元,位列乘用车品牌行业第一。

在新技术推动下,全球汽车产业正处于全面转型的关键期,新能源智能汽车加速增长,对中国汽车产业来说是前所未有的机遇。

重大历史机遇面前的一汽,正在进行面向未来的创新。新质生产力,成为这家老牌车企走向未来的依靠。

4月18日,在中国一汽第五届科技大会上,中国一汽正式发布了阩旗技术“SIGHT(洞见)531”发展战略,在安全、智能、绿色、健康、美妙方面做出详尽的规划。在此基础上,红旗品牌聚焦重点技术方向,着力攻克983项关键核心技术,打造涵盖了纯电、混动以及智能技术路线的“三大技术平台”并为之迭代赋能。据了解,阩旗技术发展战略已成为推动中国一汽科技创新高质量发展的“最大动能”。

“我们认为,新能源汽车肯定是新质生产力的一个重要引擎、关键平台。”中国一汽研发总院新能源开发院电机电驱动开发部部长王斯博告诉记者,新能源汽车是一个技术创新密集型的产业,通过技术创新,可以不断改变广大用户出行的体验。

主要负责新能源电驱动系统开发的王斯博举了个例子,最新发布的红旗EH7车型上,搭载了一汽最新研发的超高速高效电驱系统,转速高达22500转/分钟,系统最高效率达96%,在已量产车型中位列行业第一。“这两个指标在行业里是绝对领先的水平,可以使我们整车续航里程大幅度提升。”

同样是在红旗EH7上,搭载了行业首发超强智慧大脑,采用中央计算和区域控制技术,实现控制器总数减少50%,这款车型也成为行业首个量产上市的整车级SOA智慧架构车型。

王斯博说,这样的进步源自于一汽此前在新能源动力系统领域持续性的创新突破,只有积攒到一定地步,才会出现原创性甚至行业领先的技术成果。

展望未来三年,一汽相关负责人告诉记者,全面创新驱动将始终是一汽发展的主线。比如,明确未来三年科技创新工作的四大关键指标,其中包括,坚定“打造世界一流技术”目标,实现科技创新质量再上新台阶。再如,坚持用卓越技术创造卓越价值实现商业成功,坚决树牢“销售式研发、货架式供给、传播式技术”研发理念,等等。

新领域新赛道接踵而至。前不久,工信部等四部委联合公布了《进入智能网联汽车准入和上路通行试点联合体基本信息》名单,中国一汽成为首批进入智能网联汽车准入和上路通行试点的单位之一,并将以北京市作为车辆拟运行城市,积极实践L3级别自动驾驶汽车的上路通行。

这条全面创新驱动之路,民族汽车品牌正在坚定地走下去。

(责编:卫嘉、白宇)